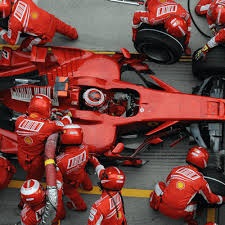

Smed sistemi kalıp

değiştirme ve ayar sürelerinin 0 dakika ile 10 dakika arasına düşürmek için

oluşturulmuş sistemdir. SMED (Single Minute Exchange of Die) Türkçe karşılığı

olarak Tekli Dakikalarda Kalıp Değiştirme olarak geçmektedir.

Bir işi sona erdirmek ve yenisine başlamak fiziksel ve

zihinsel bir emek harcamayı gerektirir. Üretim sektöründe de kalıp, takım ve

makine değişimleri, başlanacak yeni işe adapte olmak ve ayar için zaman

harcamak firmaların gayret sarf etmesi gereken konulardandır. Bu çoğunlukla yorucu ve pahalı ve zaman

kaybettiren bir işlemdir. Çünkü bir üretim bittiğinde başka bir üretim için

kalıplarınızı, resimlerinizi ve takımlarınızı temin edip bunları doğru şekilde

birleştirdikten sonra hatasız olarak ayarlarını yapacaksınız. Yaptığınız bu

ayarda yeni ürünün doğru şekilde işlenip yeni üretimin devamı sağlanacak.

Yeni üretim için harcanan zaman bazen saatleri bazen de günleri almaktadır. Bu geçiş süresinde makinanızı hattınızı durduruyorsunuz ve üretim yapamıyorsunuz. Elemanınızı bu montaj ve ayarlar için oraya bağlıyorsunuz. Bu ayar ve değişim işlemlerin uzaması verimliliğiniz düşürür ve üretemezsiniz. Tüm bunları minimize etmek ve hızlandırmak adına SMED sistemi oluşturulmuştur.

Yeni üretim için harcanan zaman bazen saatleri bazen de günleri almaktadır. Bu geçiş süresinde makinanızı hattınızı durduruyorsunuz ve üretim yapamıyorsunuz. Elemanınızı bu montaj ve ayarlar için oraya bağlıyorsunuz. Bu ayar ve değişim işlemlerin uzaması verimliliğiniz düşürür ve üretemezsiniz. Tüm bunları minimize etmek ve hızlandırmak adına SMED sistemi oluşturulmuştur.

SMED sistemi, seri olarak son üretilen ürün ile yeni

üretilen ilk ürün arasında geçen zamanı en aza indirmek için yapılan

iyileştirme faaliyetlerinin tümünü kapsamaktadır. Yani eski kalıbı sökme, yeni

kalıbı takma, ayar yapma işlemlerini kapsar. Bu teknik sayesinde daha küçük

partiler halinde üretim yapılabilir, hatta tek parça akışına geçilebilir. Böyle

bir yetenek kazanmış fabrikada, ara stoklar yok olur, işletme sermayesi

ihtiyacı azalır, müşteri taleplerine cevap verme süresi kısalmaktadır. Ayar

zamanıyla geçirilen zaman kaybı toplam ekipman verimliliğini düşüren önemli

kayıptır.

Smed için öncelikle 5S sistemini firmaya yerleştirmek

gerekir. Bu sistemler 5S ile başlar ve 5S ile biter. 5S, organizasyonlarda

kaliteli bir çalışma ortamı oluşturmak ve sürekliliğini sağlamak için

geliştirilen bir tekniktir. Çalışma koşullarını tertip, düzen, performans,

konfor, güvenlik ve temizlik olarak iyileştirme amacıyla uygulanır. 5S ile

ilgili daha detaylı bilgi verilecektir.

Ayar (Set-up) süresinin azaltılmasının kazanımları;

- Daha İyi Kalite

- Çok iyi tanımlanmış set-up işlemleri

- Düşük Maliyet

- Daha az hurda ve stok

- Esneklik

- Üründen ürüne hızlı geçiş

- Daha İyi İşçilik Kullanımı

- Durduktan sonra yeniden üretime başlarken bekleme ve set-up için daha az zaman harcanır.

- Daha Kısa Üretim Zamanı ve Daha Yüksek Kapasite

- Düşük Proses Değişkenliği

Basit olarak kalıplarda uygulanacak küçük çaplı

değişiklikler, uygulamada oldukça başarılı sonuçlar doğurabilmektedir.

- Geleneksel kalıp değiştirme işlemlerinde tezgâhlar tam olarak durdurularak, ayarlar bu aşamada yapılmaktadır. SMED tekniğinde ise; set-up süreleri iç ve dış hazırlık olmak üzere; sistem çalışıyor pozisyonda iken bakım yapılabilecek olanlar ve kalıp değişimi için mutlak suretle tezgâhın durdurulması gerektiği durumlar olarak ikiye ayrılmıştır. Tekniğin temel odağı durdurulmuş pozisyondaki değişimler olabildiği ölçüde azaltmaktır.

- Kalıp değişimi mümkün ise cıvata, conta, somun gibi bağlantı elemanlarından arındırılarak, tek hamlede bağlantı sağlayan kilit mekanizmalarının kullanımına ağırlık vermek gereklidir.

- Kullanılan ürünlerde standartlaştırma yapılmalıdır. Mümkün olan parçaları birden çok üründe kullanacak şekilde tasarlayarak, tüm araç gerecin çeşitliliğini azaltılması düşünülebilir.

- İmkan var ise bir operatör yerine, iki operatör ile kalıp değiştirme ve hazırlık süresi kısaltılabilir.

- Set-up işlemlerini ve sürelerini bir defaya mahsus kayıt ederek, bu sürelerin kısaltılması için iyileştirici faaliyet başlatılabilir. Oluşturulan süreler doğrultusunda en iyi uygulamalar standartlaştırarak talimat oluşturulabilir.

Hiç yorum yok:

Yorum Gönder

İş yoğunluğum dolayısıyla yorumlara cevap veremeyebilirim. Anlayışınız icin teşekkürler.