Tam zamanlı üretim(JIT) sisteminin gerçekleşmesi için, tüm süreçlere ne zaman ve ne kadar üretim yapacaklarını zamanında bildiren bilgilendirme sistemine kanban denir. Bir bakımına iş emri diyebiliriz. Kanban, Japonca bir kelimedir ve kart anlamındadır. Bu üretim yöntemi, manuel ve basit bir sistem olup düşük yatırım maliyetine sahiptir. İlk uygulayıcısı ve geliştiricisi Toyota Firmasıdır.

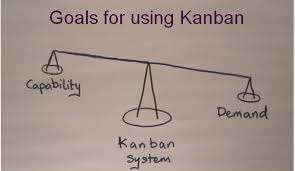

Kanban, bir üretim yönetim aracıdır. Üretim proseslerine neyi, ne zaman, ne kadar üreteceklerini ve nereye göndereceklerini söyler. Kanban ile ürün ve bilgi akışı birlikte ele alınır, ayrı bir stok yönetimi gerekmez. Fazla üretim ve israfları önlemek için etkin bir rol oynar.

Kanban plastik bir koruyucu içinde muhafaza edilen bir karttır ve üretimin akışına ters yönde, son prosesten ilk prosese doğru hareket ederek üretim aşamalarını birbirine bağlar. Kanban sisteminde, her proses bir önceki prosesin müşterisi ve bir sonraki prosesinde tedarikçisidir. Sonraki prosesler, önceki proseslerden (müşteri-tedarikçiden) sadece tükettikleri miktarda ve zamanda parça talep eder ve çekerler. Bu sistemde üretim hattında son prosese bitmiş ürününün tüm parçaları bildirilir. Bir önceki proseslerin tümü kendinden istenen parça için üretim yapar. Diğer parçalar istenmedikçe üretim yapmazlar.

Genellikle kanban üzerinde yer alan bilgiler şunlardır.

- Kullanıldığı yer

- Parça numarası,

- Parça adı,

- Parçanın tanımı,

- Kanban(kart) numarası

- Parça sayısı

- Kanbanın düzenli olarak konulduğu kutunun tanımlayıcı kod numarası veya ismi,

- Kanbanın teslim edileceği iş istasyonunun yeri

- Kanban üretim kontrol sisteminde, tüketim ile tetiklenen parça

Üretim kontrol sistemleri, Pull ve Push sistem olmak üzere iki başlık altında toplanır.

Push Sistem

Push sistemler, klasik sistemlerdir. Üretim yapılan ihtiyaç tahminlerine dayanır. İhtiyaca göre üretim çizelgesi saptanır. Bu sistemler ihtiyaca göre tahmin söz konusu olduğu için talep değişikliklerine hızlı adapte olamazlar ve bu özelliğinden ötürü stoklu çalışmayı zorunlu kılar. Sürekli revize ve düzeltme işlemi gerektirir. Bu ortamda üretim süreçleri daima bir sonraki sürecin ihtiyacını karşılayacak şekilde üretim yaparlar.

Pull Sistem

Son süreçlerden ilk süreçlere doğru bir işlem söz konusudur. Tedarikçiden sadece tükettikleri miktarda ve zamanda parça talep ettikleri ve çektikleri sistemlerdir. Bu nedenle talebin çektiği sistemler olarak da adlandırılırlar. Pull sistemlerde push sistemlerin aksine sadece üretim sürecine gönderilir. Hangi ürünün ne zaman ve ne miktarda üretileceğini sadece son süreç tarafından bilinmesi, bu sürecin önceki süreçlerden sadece kendine gereken parçaları çekmesini sağlayacaktır.

Çeken sistemlerde, merkezi planlama sistemlerindeki tüm aşamalara üretim çizelgesi gönderilmesi uygulanması yerine çizelgelerin sadece son üretim aşamasına gönderilmesi ve son aşamadan geriye doğru çizelge gereklerinin kanbanlar aracılığıyla yerine getirilmesi, pazar koşullarındaki değişimlerin anında ve kolaylıkla üretim sistemine yansıtılmasını sağlayacaktır.

Kanbanlar daima üretim akışına ters yönde ancak fiziksel birimlerle birlikte sondan başa doğru hareket ederek üretim aşamalarını birbirine bağlarlar. Üretim aşamalarının bu şekilde birbirine bağlanması sonucunda ise gereken parçalar gerekli olan miktarda ve gerektiği zaman üretilmekte ve aşamalar arasında ara stoklara ihtiyaç kalmamaktadır. Bu zinciri, işletme dışında satıcılara kadar uzatılması durumunda hammadde stokları da azaltılmış veya kaldırılmış olur.

Hiç yorum yok:

Yorum Gönder

İş yoğunluğum dolayısıyla yorumlara cevap veremeyebilirim. Anlayışınız icin teşekkürler.